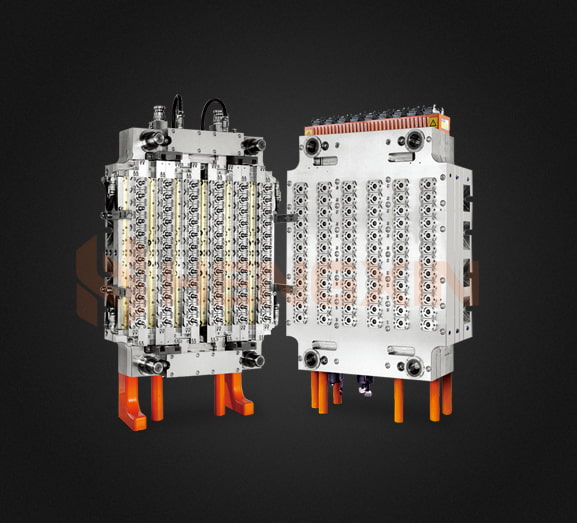

การประกอบ Hot runner เป็นการผสมผสานที่ซับซ้อนของชิ้นส่วนพลาสติกที่ให้ความร้อนซึ่งหล่อหลอมเป็นโพรงในเครื่องทำ hot-runner โดยทั่วไปแล้ว โพรงจะเป็นชิ้นส่วนกลวงของแบบจำลองที่ขึ้นรูป เครื่องวิ่งร้อนส่วนใหญ่ใช้แรงอัดรีดเพื่อดันพลาสติกร้อนผ่านโพรงและเข้าไปในชิ้นส่วน วัสดุพลาสติกจะไหลจากส่วนที่ให้ความร้อนเข้าสู่ชิ้นส่วน ซึ่งจะเย็นตัวและแข็งตัวในขณะที่กำลังขึ้นรูป เทคนิคการทำแม่พิมพ์ hot runner นี้มักใช้กับโมเดลพลาสติก เช่น โมเดลรถพลาสติก หรือโมเดลรถร้อนอื่นๆ

ทฤษฎีพื้นฐานที่อยู่เบื้องหลังการทำงานของแม่พิมพ์ที่วิ่งด้วยความร้อนคือพลาสติกที่ถูกให้ความร้อนโดยกระบวนการอัดรีดจะผ่านเข้าไปในห้องที่มีตัวกลางที่เป็นของเหลว สื่อของเหลวนี้มักเป็นน้ำมันเบนซินที่มีความหนืดสูงและร้อน ซึ่งเรียกกันทั่วไปว่าเอทิลีนหรือกรดเตตร้าอะซิติก ซึ่งถูกฉีดเข้าไปในแม่พิมพ์วิ่งร้อน เมื่อพลาสติกไปถึงจุดสิ้นสุดของห้องเพาะเลี้ยง จะถูกทำให้เย็นลงเพื่อสร้างโครงสร้างที่เป็นของแข็งของอนุภาคพลาสติก จากนั้นพลาสติกจะเย็นตัวและแข็งตัวขณะขึ้นรูป เนื่องจากชิ้นส่วนที่ร้อนจะไหลเข้าสู่โครงสร้างพลาสติกต่อไป เมื่อขึ้นรูปแม่พิมพ์พลาสติกแล้ว โดยทั่วไปจะเผาที่อุณหภูมิสูงในสภาพแวดล้อมที่มีแรงดันสูง เช่น การอบด้วยเครื่องฉีดแรงดันต่ำ หรือด้วยปืนลมร้อน แม่พิมพ์ฉีดพลาสติกประเภทนี้เป็นที่นิยมสำหรับการฉีดร้อน การผลิตสายด่วน หรือการหล่อท่อเย็น

แม่พิมพ์วิ่งเย็นใช้ระบบวิ่งร้อนชนิดลูกกลิ้งเย็น ประเภทลูกกลิ้งเย็นของระบบแม่พิมพ์ร้อนมักจะประกอบด้วยแผ่นความร้อนที่มีลูกกลิ้งต่อเนื่องที่ใช้สำหรับกระแสพลาสติกร้อนอย่างต่อเนื่องไปยังโพรง โพรงมีผงโพลีเมอร์ที่เป็นของแข็งจำนวนมาก ผงโพลีเมอร์นี้ถูกทำให้ร้อนด้วยเครื่องทำความร้อนทังสเตนจนถึงอุณหภูมิที่เหมาะสม เรซินถูกฉีดเข้าไปในโพรงอากาศ อย่างไรก็ตาม ความเร็วและระยะเวลาของการได้รับความร้อนนั้นแปรผัน

ในแม่พิมพ์ฉีดเย็น ลูกกลิ้งแบบต่อเนื่องจะใช้วัสดุพลาสติกร้อนในอัตราคงที่เข้าไปในโพรง คาวิเทชั่นจะช้าลงอย่างมากเมื่อเรซินเย็นลงและอนุภาคของโพลีเมอร์จะมีความหนาแน่นมากขึ้นและทนต่อการเติมอากาศมากขึ้น ในระบบประเภทนี้ ไม่จำเป็นต้องใช้วัสดุตัวเติมแบบร้อน ดังนั้น แม่พิมพ์วิ่งเย็นจึงใช้สำหรับวัสดุพลาสติกร้อนหลายชนิด เช่น พลาสติกที่มีความทนทานต่อโอโซนในระดับสูง แผ่นโพลีเอทิลีน (PE) ทั่วไปส่วนใหญ่ แผ่นโพลีโพรพิลีน (PP) และโพลีสไตรีน (PS)

ข้อดีของแม่พิมพ์ฉีดเย็นมีความสำคัญเมื่อเทียบกับวิธีแม่พิมพ์ร้อน ประโยชน์หลักคืออัตราการผลิตที่เพิ่มขึ้น ซึ่งสามารถทำได้เร็วกว่าการขึ้นรูปร้อนถึงห้าเท่า เนื่องจากโพรงได้รับความร้อนภายใน วัสดุพลาสติกจึงอยู่ในสถานะยืดหยุ่น ซึ่งหมายความว่าสามารถขึ้นรูปและขึ้นรูปได้ง่าย ส่งผลให้ผลิตภัณฑ์มีคุณภาพดีขึ้น วัสดุพลาสติกยังมีอายุการใช้งานยาวนานขึ้น เนื่องจากกระบวนการให้ความร้อนภายในไม่เปลี่ยนลักษณะทางเคมีของวัสดุพลาสติก

ระบบ Cold-runner ทำให้เกิดการไหลของวัสดุที่ถูกควบคุม เนื่องจากความหนืดของวัสดุพลาสติกยังคงต่ำในระหว่างกระบวนการ นอกจากนี้ยังไม่จำเป็นต้องใช้หน่วยทำความเย็นหรือการระบายอากาศใดๆ เนื่องจากการไหลของวัสดุต่ำมากในระหว่างกระบวนการผลิต ซึ่งช่วยให้ผู้ผลิตมีความยืดหยุ่นในการออกแบบและการควบคุมมากขึ้น เนื่องจากไม่จำเป็นต้องใช้อุปกรณ์ทำความเย็นที่มีราคาแพง ข้อดีอีกประการของแม่พิมพ์โคลด์รันเนอร์คือสามารถควบคุมอุณหภูมิของหัวฉีดได้อย่างแม่นยำ โดยทั่วไปแล้ว การออกแบบหัวฉีดจะถูกเลือกเพื่อให้ได้การไหลของวัสดุที่ดีที่สุด ณ เวลาที่กำหนด

เครื่องวิ่งร้อนจะมีโพรงที่เต็มไปด้วยพอลิเมอร์หลอมเหลวและหัวฉีดขนาดใหญ่ ในขณะที่ hot-runner เคลื่อนผ่านแม่พิมพ์ วัสดุจะไหลจากห้องด้านล่างไปยังห้องด้านบน จากนั้นจึงเคลื่อนออกจากแม่พิมพ์ไปยังแผ่นหล่อ เมื่อวัสดุไปถึงแผ่นหล่ออย่างปลอดภัยแล้ว จะต้องเย็นลงเพื่อให้สามารถใส่ลงในแม่พิมพ์ได้ กระบวนการทำความเย็นนี้ต้องใช้แหล่งความร้อนเพื่อบังคับวัสดุลงในแม่พิมพ์ วัสดุจะเย็นลงในอัตราที่กำหนด ซึ่งถูกกำหนดโดยความหนืดของพอลิเมอร์ที่หลอมเหลว ดังนั้นจึงจำเป็นต้องตรวจสอบให้แน่ใจว่ามีการตรวจสอบความหนืดอย่างใกล้ชิดและได้อัตราการระบายความร้อนอย่างสม่ำเสมอ

ระยะเวลาที่พอลิเมอร์หลอมละลายใช้ในแม่พิมพ์ขึ้นอยู่กับหลายปัจจัย ซึ่งรวมถึงความเร็วของรอบเวลาการขึ้นรูป อุณหภูมิแวดล้อม แรงตึงผิวของพอลิเมอร์ และประเภทของวัสดุที่ใช้ หากสังเกตปัจจัยเหล่านี้อย่างใกล้ชิด ระยะเวลาที่ใช้ในแม่พิมพ์จะสั้นกว่าปัจจัยที่แปรผันได้ นอกจากการลดรอบเวลาแล้ว ยังช่วยให้มั่นใจได้ว่าไม่มีความร้อนเข้าสู่แม่พิมพ์ วิธีนี้ช่วยลดต้นทุนโดยรวมของเครื่องมือ เนื่องจากการลดความร้อนเข้าจะลดอุณหภูมิของการหลอมเหลวที่อาจเกิดขึ้น ซึ่งจะช่วยลดปริมาณความร้อนที่ต้องใช้ และลดความเสี่ยงที่จะเกิดความเสียหายต่อเครื่องมือและเครื่องจักรในการผลิต